Stampa 3D e automotive: il caso Volkswagen Autoeuropa.

Volkswagen Autoeuropa, responsabile della produzione di modelli Volkswagen come Scirocco e Sharan, con una produzione annuale di 100,000 auto, ora utilizza la stampa 3D per rivoluzionare il flusso di lavoro. Lo stabilimento stampa in 3D strumenti di produzione che sono utilizzati quotidianamente nella linea di assemblaggio. Non avendo più bisogno di affidarsi a fornitori esterni per strumenti, maschere e dime, hanno ridotto notevolmente costi e tempi di consegna, da diverse settimane a pochi giorni.

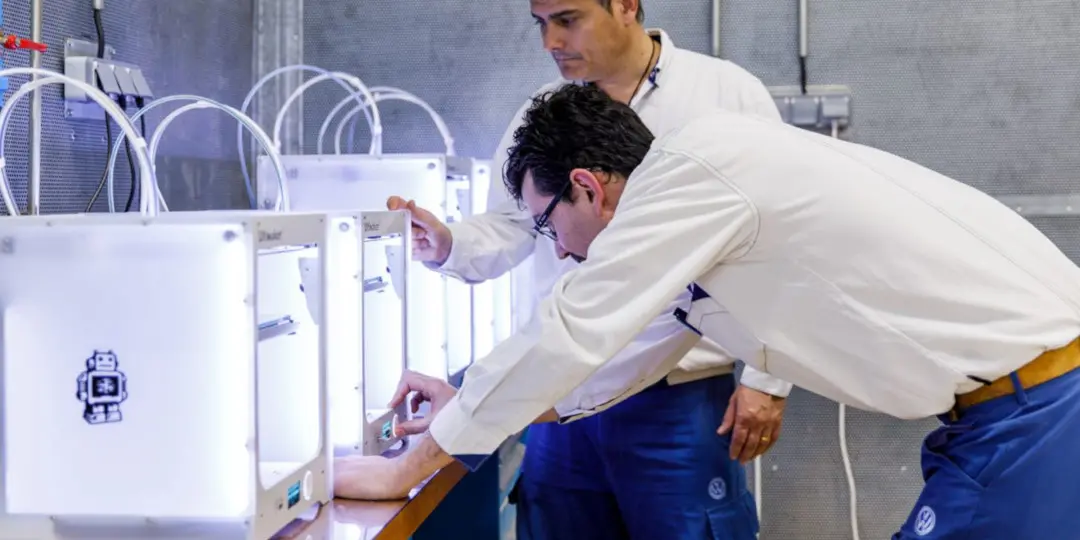

Strumenti per la produzione stampati in 3D

Il caso di Volkswagen Autoeuropa dimostra come la stampa 3D possa essere un grande valore aggiunto per il settore automotive. Mentre - tradizionalmente - la stampa 3D viene associata alla creazione di prototipi, ha invece un gran potenziale nella creazione e personalizzazione di attrezzi, dime e maschere, e altri strumenti di produzione.

Con la stampa 3D, è possibile realizzare design molto complessi ed effettuare rapide modifiche e revisioni, senza grosse spese o lunghi tempi di attesa. Gli strumenti possono essere personalizzati per soddisfare le proprie esigenze, rendendo la performance il principale fattore della progettazione - non i tempi o i costi.

Fornitori esterni

Prima di lavorare con Ultimaker, Volkswagen Autoeuropa si affidava a fornitori esterni per attrezzature, maschere e dime. Queste aziende terze spesso impiegavano diverse settimane per elaborare il mock-up e produrre gli strumenti in questione. Questo ha influito notevolmente sulla produzione, influenzando negativamente il flusso di lavoro di Volkswagen Autoeuropa.

L'outsourcing si è rivelato anche costoso, soprattutto quando si rendono necessarie modifiche nella progettazione.

Quando sviluppa nuovi strumenti di produzione, Volkswagen Autoeuropa spesso ha bisogno di un approccio prova-errore.

Questo non è molto pratico quando si lavora con altre aziende.

Risparmiare tempo e denaro con la stampa 3D

Dopo aver testato il concept nel 2014, Volkswagen Autoeuropa ha attualmente 7 Ultimakers in funzione e produce in loco il 93% di tutte quelle attrezzature prima prodotte esternamente.

Il passaggio alla stampa 3D ha fatto risparmiare a Volkswagen Autoeuropa il 91% dei costi di sviluppo e ridotto i tempi del 95%.

Come spiega Luis Pascoa, Direttore dell'Impianto Pilota di Volkswagen Autoeuropa:

Stampando solo una manciata di attrezzature, abbiamo già recuperato l'investimento iniziale.

Nell'arco del 2016, lo stabilimento ha risparmiato circa €150,000 - e si stima che si possa arrivare a €250,000 nel 2017. L'investimento iniziale per l'acquisto delle stampanti Ultimaker è stato ripagato interamente in 2 mesi.

Oltre a risparmiare tempo e denaro, gli strumenti stampati in 3D sono più ergonomici e aumentano la produttività dell'operatore poichè i suggerimenti e le modifiche possono essere incorporati più facilmente nel design - aggiungendo livelli di efficienza senza precedenti. Gli strumenti stampati in 3D che Volkswagen Autoeuropa produce sono considerati un esempio da seguire all'interno del gruppo Volkswagen.

Cambiamenti nel flusso di lavoro

Producendo gli strumenti in loco, Volkswagen Autoeuropa può evitare il reparto acquisti e sviluppare nuove idee o migliorare le precedenti insieme agli operatori. Ciò non era possibile in precedenza poichè solo poche idee potevano effettivamente essere implementare velocemente.

Un nuovo strumento può essere stampato durante la notte, e il mattino seguente può essere testato sulla catena di montaggio dagli operatori. Il loro feedback può essere incorporato nei progetti successivi fino alla realizzazione dello strumento perfetto. Questo strumento può essere stampato tutte le volte necessarie, a basso costo.

Stampa 3D e produzione

La stampa 3D ha la capacità di rivoluzionare il settore manifatturiero. Con una stampante 3D in loco, prototipi, attrezzature, e parti finali possono essere prodotte velocemente e ad una frazione del costo rispetto all'outsourcing. Con la stampa 3D desktop, le attività produttive possono semplificare la produzione e ottenere una maggiore efficienza come mai prima d'ora. Come dichiara Luis Pascoa:

Ultimaker è una soluzione a basso costo che porta a risultati di alta qualità. Se consideriamo l'intero settore automotive, il potenziale è altissimo!

Volkswagen Autoeuropa dimostra chiaramente come la stampa 3D possa rivoluzionare il flusso di lavoro nel settore automotive.

Nella stessa categoria

- La stampa 3D per il settore Education e le discipline STEM: l’esperienza del FabLab Poliba

- La stampa 3D nel settore farmaceutico

- Tre Zeta Group – Stampa 3D per il settore calzaturiero

- Angelini Pharma: dalla ricerca alla produzione di farmaci personalizzati grazie alla stampa 3D

- Nissan implementa maschere e dispositivi di montaggio stampati in 3D nelle linee di assemblaggio

Correlati dai Tag

- La stampa 3D per il settore Education e le discipline STEM: l’esperienza del FabLab Poliba

- Produzione additiva a prova di fuoco: i vantaggi dei materiali flame retardant nell’industria moderna

- Raise3D annuncia il lancio della soluzione DF2 al Formnext

- Stampa 3D e footwear: la scarpa FuSa

- La stampa 3D nel settore farmaceutico

Lascia un commento