Tre Zeta Group – Stampa 3D per il settore calzaturiero

Il settore calzaturiero è in perenne cambiamento. Vi è un costante desiderio di idee originali e designer e artigiani stanno spostando i confini dell'arte della calzatura, grazie alla stampa 3D.

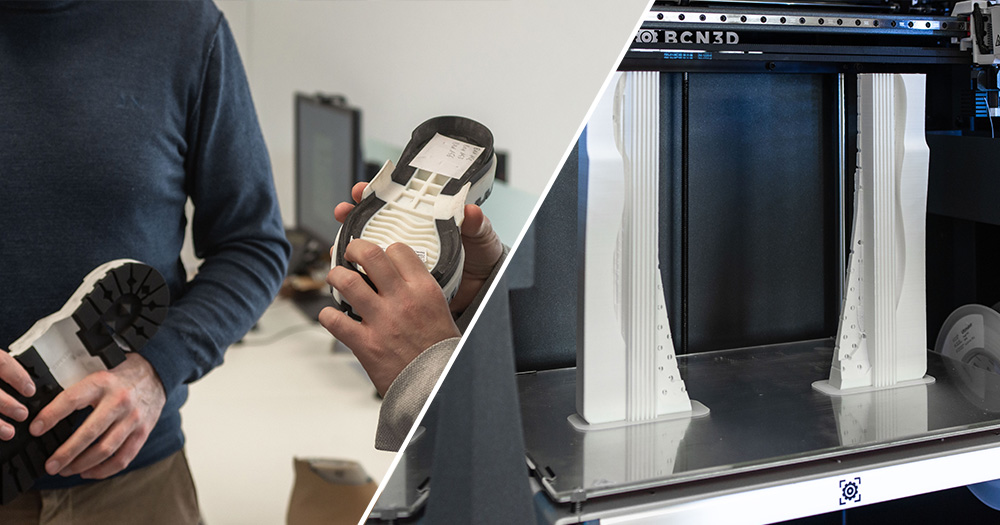

Con l'ausilio delle stampanti 3D è possibile produrre in poche ore prototipi funzionali realistici, pronti per essere testati prima dell'avvio della produzione vera e propria.

Non solo: la stampa 3D costituisce un valido supporto anche nelle fasi di lavorazione, grazie alla possibilità di realizzare dime, maschere e ausili alla produzione che consentono di ridurre notevolmente tempi e costi.

È l'esempio di Tre Zeta Group, azienda che da oltre cinquant'anni porta innovazione nel settore delle calzature.

"Tre Zeta Group nasce nel 1967 in Toscana. Si sviluppa poi negli anni in Italia con una sede in Veneto e all’estero con una sede in Tunisia.

Nella nostra sede toscana abbiamo sempre prodotto fondi per scarpe classiche, ma negli anni abbiamo sviluppato un business per la produzione di fondi per sneakers."

"La nostra azienda è sempre stata sensibile al tema del riciclo, e questo si è reso evidente all’inizio del 2021 con l’apertura di un nuovo impianto dove abbiamo ulteriormente sviluppato la produzione di suole per sneakers e introdotto il concetto di riciclo interno.

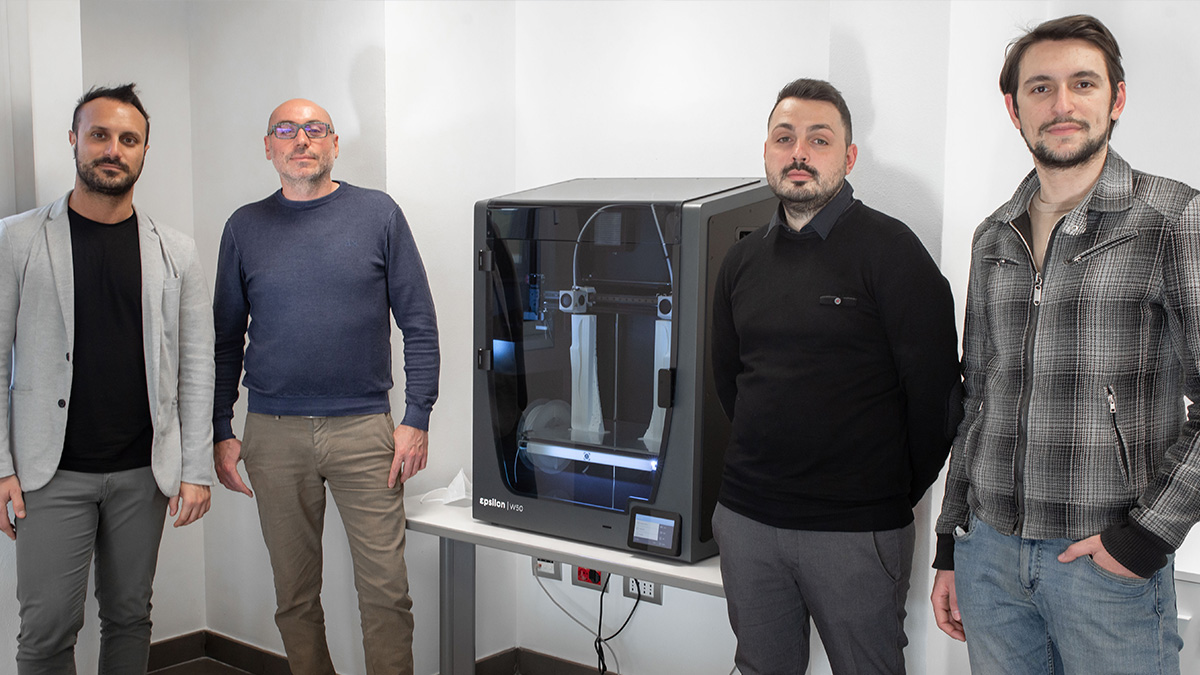

L’innovazione è sempre stata una delle nostre prerogative, e questo ci ha portato a conoscere nuove tecnologie come la stampa 3D." - Jacopo Genre, Marketing&Sales Manager

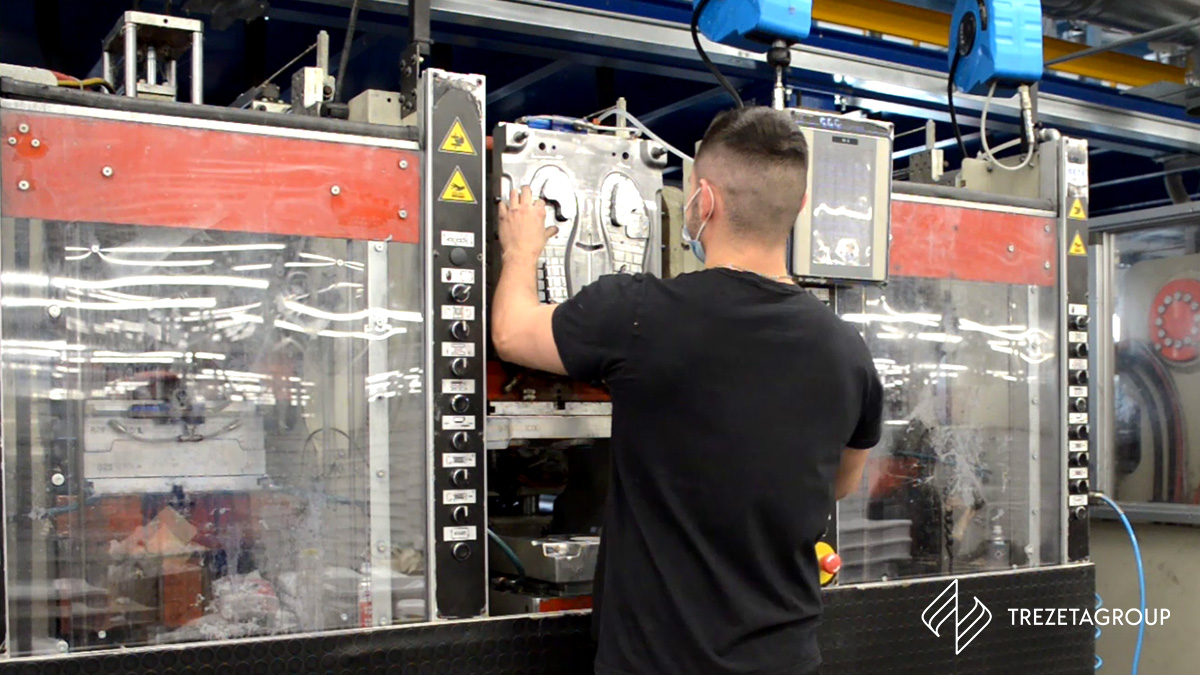

"In questi anni abbiamo sempre cercato di risolvere i problemi causati dalle nostre lavorazioni interne.

Il poliuretano è un materiale che tende ad ossidare e, ad oggi, questa ossidazione viene trattata tramite una lavorazione che si chiama cardatura. Viene fatta con macchine tradizionali e necessita di manodopera qualificata."

Per ovviare a questo problema abbiamo utilizzato la stampa 3D, e nello specifico una stampante di BCN3D."

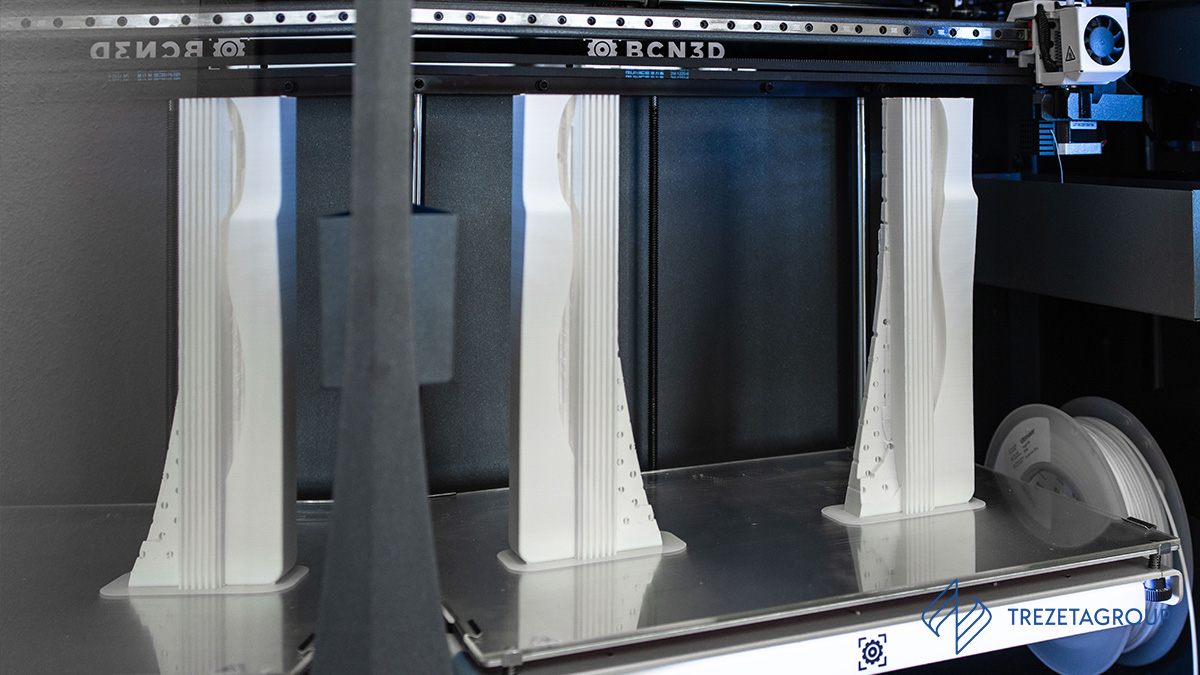

"Abbiamo scelto la Epsilon W50 perché, grazie al sistema IDEX, i tempi per realizzare un oggetto si sono dimezzati.

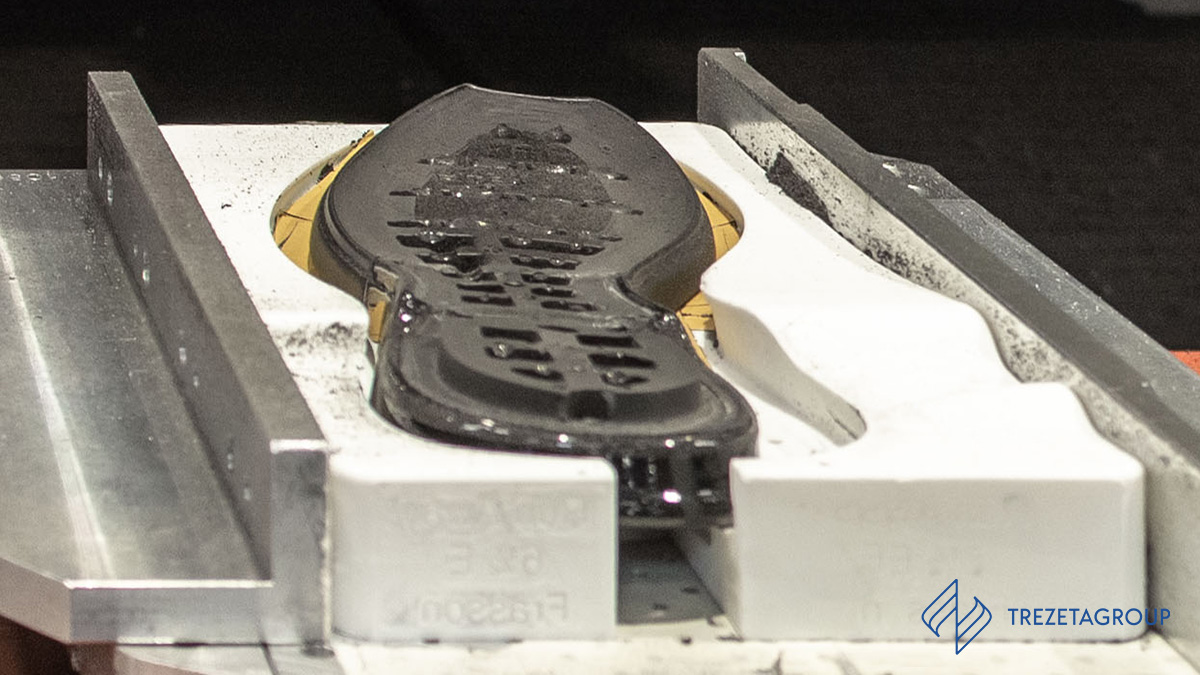

Quindi abbiamo inventato un nuovo modo di lavorare le suole in poliuretano: realizziamo delle maschere di centraggio stampate in 3D e poi lavoriamo meccanicamente con macchine CNC la zona da cui dobbiamo asportare il poliuretano. Questo ha apportato migliorie sotto diversi aspetti: un prodotto costante e tempi di lavorazione ben definiti, senza la necessità di manodopera qualificata."

"Come materiale di stampa abbiamo deciso di usare il Tough PLA per le sue caratteristiche meccaniche superiori al PLA standard, e per il fatto che è realizzato da scarti di altre lavorazioni, per rimanere fedeli alla nostra mission che è quella di cercare di utilizzare materiali di riciclo." - Gianfranco Cipriano, CAD/CAM Manager

Jacopo Genre e Gianfranco Cipriano (TreZeta) - Marco Milani e Angelo Paradiso (Crea3D)

Nella stessa categoria

- La stampa 3D per il settore Education e le discipline STEM: l’esperienza del FabLab Poliba

- La stampa 3D nel settore farmaceutico

- Angelini Pharma: dalla ricerca alla produzione di farmaci personalizzati grazie alla stampa 3D

- Nissan implementa maschere e dispositivi di montaggio stampati in 3D nelle linee di assemblaggio

- ABIGO Medical e INTAMSYS - Reverse Engineering e Stampa 3D

Correlati dai Tag

- La stampa 3D per il settore Education e le discipline STEM: l’esperienza del FabLab Poliba

- Stampa 3D e footwear: la scarpa FuSa

- La stampa 3D nel settore farmaceutico

- Calzature stampate in 3D: i vantaggi della tecnologia FFF

- Innovare il settore dell'elettronica di consumo attraverso l'Additive Manufacturing

Lascia un commento